MCM Hängebahnen bieten eine Lösung für Weir Valves

Als Weir Valves & Controls UK Ltd, die Effizienz zu verbessern und Handhabungskapazität ihrer Ventil Lackieranlage, durch Kugelstrahlen, eine Lackierkabine und Aushärteofen sah, forderten sie MCM Förderer von Oldham für das Projekt zur Angebotsabgabe auf. Herr Philip Dollin von Weir Valves ≈ Controls UK Ltd, kommentierte: "Nach einer Reihe von Ausschreibungsvorschlägen, Überkopffördertechnik-Spezialist MCM Conveyor war die Überprüfung ernannt insgesamt Handling-Lösung zur Verfügung zu stellen. Abgesehen davon, dass wettbewerbsfähige, MCM Conveyor deutlich zeigen, dass sie unsere Anforderungen verstanden haben und bieten könnte auch einen umfassenden After-Sales-Service, die wir ist von wesentlicher Bedeutung bei der Begehung zu Investitionsvorhaben glauben."

Autotrack 500 Power & Free-Lösung

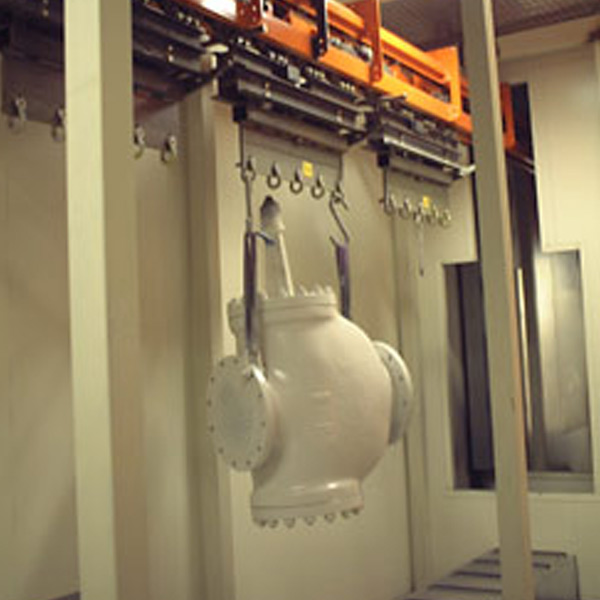

Das System wurde entwickelt, um bis zu 2000kg maximale Flexibilität und Effizienz, mit einzelnen Produkten zu bieten und die Ladung maßgeschneiderten zu rotieren, multi Ausleger-Produktträger, aus einem MCM Autotrack 500 (AT500) Hängebahn „Power + Free“-System, um es in einem Art Kreis zu verschiedenen Hebe-/Senkeinheiten wie z.B. Nachbearbeitungsstationen zu bringen.

Einzelne Weir Ventile werden manuell an einen Anhänger geladen mit einer Hebe- / Senkeinheit gesteuert um den Wagen auf eine ergonomische Höhe zu senken um Schlingen an dem Ventil anzubringen. Verschiedene Daten werden über ein elektronisches Etikett an jedem Produktträger angebracht um sie zuzuordnen, dieses wird danach am Messstand und Ofenbereichen verwendet, um das Produkt zu lenken aber auch um Lackierung und Aushärtungszeiten zu bestimmen. Sobald die Schlingen sicher befestigt sind und das Ventil maskiert ist, wird der Arbeiter beginnen die Senkeinrichtung zu heben bis auf einen Abstand von 200mm an diesem Punkt die Steuerung automatisch bis zu den Endschaltern fährt und diese auch alle Bewegungen innerhalb des Systems überwacht. Wird die Freigabe-Taste aktiviert, so wird das Produkt freigegeben und vor der nächsten Station, der Strahlkabine gesammelt.

Als Sicherheitsmaßnahme, wurde ein Produktlast-Rahmen Einbau um zu erkennen und sicherzustellen, dass der Arbeitsbereich nicht überschritten wird und im Falle ein überdimensionales oder falsch ausgerichtetes Produkt geladen wird, wird der Förderer einen Alarm auslösen und stoppen. Der Produktträger tritt in das Gehäuse, wie und wann eine leere Position von der SPS erkannt wird und ein Arbeiter die "Produkt rufen" -Taste aktiviert. Nach Abschluss der Kugelstrahlen, ein Knopf 'Produktfreigabe' wird durch den Operator aktiviert, um die Maschinentüren automatisch zu öffnen, damit das Produkt vorwärts befördert werden kann und dann an der Lackierkabine zu akkumulieren.

Nach dem gleichen Aufnahmeverfahren, einmal in der Lackierkabine wird die Multi-Spannvorrichtung automatisch über eine Drucktastensteuerung entriegelt und ermöglicht dem Arbeiter das Produkt während des Sprühens zu drehen. Nach Abschluss wird der Produktwagen in seiner Linienposition auf der MCM Hängebahn wieder verriegelt. Als Vorsichtsmaßnahme wird eine spezielle Führung des rotierenden Wagens neu orientieren, ausgestattet und gesperrt, wenn der Arbeiter das Verfahren überprüft hat. Falls aus irgendeinem Grund jedoch der Produktwagen jenseits eines akzeptablen Winkel steht, detektiert ein Produkt-Rahmen die Position und löst automatisch einen Alarm aus und stoppt das Förderband.

Unter Verwendung des elektronischen Lese/Schreib Etikett-Systems, liefert das Steuersystem automatisch Prozessinformationen einschließlich Lackfarbe, die Anzahl der Lackschichten und Aushärtezeiten. Das Lese/Schreib Etikett-System ermöglicht auch zusätzliche Informationen zu einzelnen Produktträger-Baugruppen von Weir Valves & Co., die hinzugefügt werden können. Alle Bedienelemente und aktivierende Tasten innerhalb der Kabine Gehäuse sind eigensicher

Nachdem die Ventile die Lackierkabine lassen haben, werden sie am MCM Hängeförderer in deiner Schlange gesammelt. Eine Weicheneinheit erkennt die Wartezeit (3 oder 6 Stunden) und sortiert das Produkt zu unterschiedlichen Förderlinien. Beim Verlassen des Ofens werden die Produkte in einer Spur zusammengefasst und entweder wieder in Umlauf gebracht, für eine mehrfache Beschichtung oder werden automatisch in Richtung der Lade- / Entladestation geleitet um dort auf eine Palette abgesenkt zu werden. Der leere Produktträger wird dann erneut mit Produkten beladen, um den Beschichtungsprozess erneut zu beginnen.

Das System wurde nun erfolgreich installiert und läuft störungsfrei. Weir Valves & Controls UK berichten, "MCM Förderer arbeitete sehr eng mit unserem Projektteam und entwickelten ein gutes Arbeitsergebnis. MCM‘s Engagement, dass dieses Projekt bei der Bereitstellung nicht bemängelt werde und die Installation pünktlich und innerhalb des Budgets abgeschlossen wurde. Nach der Installation MCM schulte das Personal und wies auf grundlegenden Wartungsarbeiten hin. Es war wichtig, dass die Linie ein Maximum an Flexibilität bietet und Ventil Beschichtung kundenspezifischen individuellen Anforderungen erfüllt. Da das System erfolgreich und zuverlässig laufen muss, bestätigt Weir Ventile einen laufenden Wartungsvertrag für Steuerung und Mechanik. Aufgrund dieses Erfolges und auf der Grundlage der obigen Erfahrungen würden wir ich nicht zögern, sie zu empfehlen."